Cela me plaisait bien ce surnom que m’avait un jour donné Jean-Pierre I. l'un des pères des tables de plongée professionnelle Française, alors qu’il était venu nous faire une petite visite sur chantier.

A l’époque, nous travaillions sur la barge ORELIA dans les eaux du Golfe Persique sur le fameux chantier de pose de manchettes et apparemment il avait assisté depuis le poste de contrôle à une de mes prestations de découpage qui semble-t-il ne l’avait pas laissé indifférent.

Pour moi pourtant, cela ne représentait rien d’extraordinaire, car à cette époque, j’avais au cours de ma carrière déjà découpé sous eau, plus de 4000 mètres d’acier en tout genre.

Il faut dire que comme Obélix, j’étais tombé dedans dès mon tout premier chantier.

Encore à moitié gamin, je venais tout juste d’être embauché par A.D, une firme de plongée bruxelloise.

Celle-ci, m’envoya sur un chantier de démolition à Gand Rodenhuizen où il fallait enlever divers pans de mur en béton armé dans un canal de rejet afin d’en augmenter le débit.

Une première partie des travaux avait été réalisé quelques semaines plus tôt à l’aide d’explosifs, malheureusement, suite à un mauvais calcul de la charge, non seulement le pan de mur en question était parti, mais la route surplombant les travaux ainsi qu’un mur latéral, avaient eux aussi subi de gros dégâts.

Résultat, autorisation d’emploi d’explosifs supprimée et suite des travaux à la main.

Ah, là qu’est-ce que j’en ai bavé au cours de cette première semaine.

Faire du marteau piqueur et du brise béton, durant 6 heures par jour dans une eau super chaude avec un courant pas possible, j’étais mort.

J’avais les mains en sang et je ne sentais plus mes côtes à cause des vibrations et des ondes de choc générées par la machine, mais comme j’étais en période d’essai, je voulais tenir bon.

Evidemment, qui dit béton armé, dit également ferraillage.

Résultat, quelques jours après mon arrivée, le directeur technique nous apporta un chalumeau découpeur sous-marin sur le chantier.

Rapidement il nous en expliqua le fonctionnement et, maintenant démerdez vous pour me couper toutes ces barres d’acier.

Le chalumeau de marque Victor, fonctionnait avec un mélange oxygène / hydrogène et il pouvait parfaitement brûler sous eau grâce à une petite coiffe située autour de la flamme, dans laquelle était envoyé en permanence de l’air comprimé.

Immédiatement, j’étais emballé par cet outil.

Il suffisait de poser le bec du chalumeau contre la barre, compter jusqu’à 3 en vérifiant que l’acier prenne bien une teinte couleur rouge cerise, puis presser le levier d’oxygène dont le jet faisait alors immédiatement fondre le métal sous une gerbe d’étincelle.

C’était super, et je m’amusais comme un petit fou.

Quelques mois plus tard, il me fallait maintenant aller découper une petite cornière métallique d’une dizaine de centimètres dans une usine de Vilvoorde.

Cette fois, le boss m’avait donné un chalumeau découpeur Pirocopt de surface sur lequel je devais visser une tête spéciale pour qu’il puisse fonctionner sous eau.

Pas très convainquant mon découpage, car il me fallut pas moins de 2 h 30, une douzaine de yo-yo pour venir rallumer mon chalumeau en surface, ainsi que 3 lames de scie pour venir à bout de mon travail.

Ce qu’on avait oublié de me dire ce jour là, c’était que le mélange oxygène / acétylène que j’utilisais devenait explosif à partir d’une certaine pression et comme ma profondeur d’intervention était proche de cette limite, les mini explosions éteignaient mon chalumeau sans arrêt.

1970, Félix C, le Roi de la conduite en Renault Gordini et Maître de l’élevage de poulet en appartement, décide de me prendre avec lui pour aller découper une ½ palplanche dans la Sambre.

Il travaille en fait pour la célèbre SOGETRAM, mais est détaché chez nous en tant que directeur technique et à l’époque, il a déjà pas mal d’années d’expérience derrière lui.

Je suis donc très content de pouvoir l’assister, surtout que cette fois il va utiliser le fameux chalumeau à essence Messer Griesheim.

En surface, l’installation de tout ce matériel est assez laborieux car il nous faut installer une dizaine de bouteilles d’oxygène, brancher la bouteille d’essence et d’azote, mais également faire chauffer de l’eau dans une cuve pour y faire passer les tubulures de gaz afin qu’ils ne givrent pas.

Au bout d’une heure, tout le matériel est prêt et Félix m’explique maintenant le réglage de la position des vannes sur le chalumeau.

Nous sommes prêt pour un essai d’allumage.

A cet effet, il fixe un petit bout de chiffon sur un bout de bois, l’imbibe de quelques gouttes d’essence et allume le tout.

- BAOUM, Le chalumeau s’enflamme dans un bruit assourdissant.

Il vibre tellement à cause de ses 15 bars de pression que j’ai peur qu’il m’explose dans les mains.

- Bon tu as vu comment faire me demande Félix ?

Quinze minutes plus tard, le voila prêt dans son volume constant Spiro.

Pendant qu’il se tient à la barcasse, moi j’empoigne craintivement l’engin et conformément aux instructions qu’il m’a donné, commence la procédure d’allumage.

- Un, d’abord ouvrir la vanne d’oxygène de chauffe d’un tour et demi.

- Deux, ouvrir la vanne d’arrivée d’essence d’un demi tour.

- Trois, allumer.

Je craque l’allumette destinée à allumer le bout de chiffon, mais à cause du vent elle s’éteint aussitôt.

Nouvelle tentative, nouvel échec.

Pendant ce temps, l’essence continue à être projetée hors du bec du chalumeau.

Troisième tentative, idem, je tremble tellement d’angoisse que je casse l’allumette.

Finalement le quatrième essai sera le bon.

Mon chiffon brûle, prudemment je l’approche du bec.

- BAOUM !

Ça y est le chalumeau c’est allumé, mais tout comme la première fois il fait tellement de bruit que j’en ai peur et de ce fait je le jette immédiatement dans l’eau.

- MERDE, qu’est-ce qui se passe ?

La rivière vient de prendre feu sur une trentaine de mètres à cause de l’essence qui s’y était répandu pendant la tentative d’allumage.

Inutile de dire que ce jour là, j’ai pris un savon de première.

Ma leçon suivante se fera avec Maître Pierre, le spécialiste du découpage oxy-arc.

Ensemble nous partons pour Charleroi où il faut découper une palplanche au ras du béton sur le mur incliné de la berge.

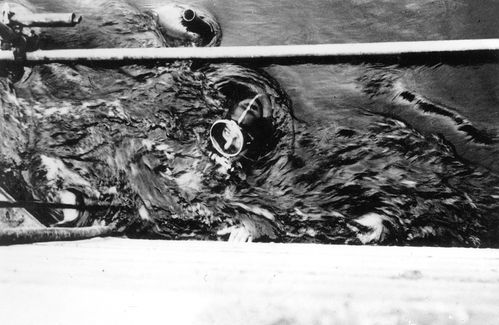

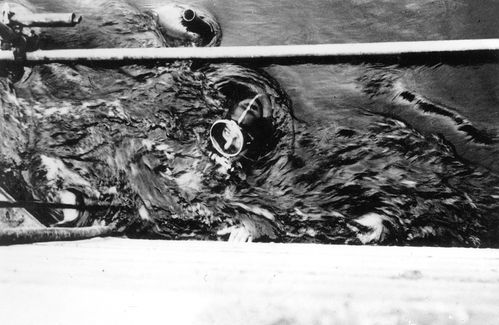

Le matériel utilisé ressemble un peu à celui utilisé pour le soudage à l’arc, sauf qu’ici les électrodes sont creuses afin de permettre le passage d’un jet d’oxygène.

- Dis Pierre, l’eau et l’électricité ça ne fait tout de même pas bon ménage ? Est-ce que je ne risque pas de me faire électrocuter ?

- T’inquiètes pas Petit, on utilise du courant continu, c’est beaucoup moins dangereux que l’alternatif et avec tes gants en caoutchouc tu ne devais en principe pas sentir grand-chose.

- Bon, maintenant tu y vas et tu ne remontes pas avant que se soit coupé.

Effectivement, une fois avoir commencé je suis rassuré, juste une petite châtaigne de temps en temps.

A cause des péniches qui passent, il ne met pas facile de me positionner et de rester sur ce mur incliné.

Finalement, près de 3 heures plus tard le morceau d’acier se détache et tout fier je peux venir chercher une corde pour le remonter en surface.

Evidemment, 3 heures pour une palplanche c’est long, mais au moins cette fois je n’ai pas du terminer à la scie à métaux.

Comme j’en voulais encore, Pierre me prit à nouveau avec lui quelques jours plus tard pour réaliser le découpage d’un batardeau constitué cette fois d’une bonne centaine de palplanches.

Comme bien souvent dans nos eaux, la visibilité était nulle, mais malgré cela mon rendement passa rapidement de 1,5 à 2 palplanches à l’heure à plus ou moins 3 à 4 palplanches ce qui pour un premier vrai chantier de découpage n’était pas trop mauvais aux dires de Maître Pierre.

1972, je change d’entreprise et part maintenant bosser pour la BDC d’Anvers.

Là, les travaux sont souvent bien plus technique et plus difficile que ce que j’ai connu auparavant et les découpages y sont bien plus fréquent.

Dans cette entreprise, tout se découpe au chalumeau sous-marin, malheureusement pour moi, cet outil n’est pour l’instant réservé qu’à l’élite des plongeurs, c'est-à-dire aux deux patrons.

Résultat, au début de mon incorporation, je pouvais aider, mais pas couper.

Puis finalement, à force d’insistance le patron se décida quelque mois plus tard à me donner un premier cours de découpage dans un des docks d’Anvers.

L’engin qu’il me mit entre les mains n’était rien d’autre que le PICARD P9, célèbre chalumeau Français des années 30 qui malgré son age avancé, n’avait à l’exception du chalumeau à essence aucun concurrent capable de découper aussi bien.

Une fois dans l’eau, j’étais époustouflé de voir ce que ce chalumeau pouvait découper, mais surtout je pouvais maintenant me rendre compte par moi-même que cet outil coupait bien plus rapidement que l’oxy-arc.

Au cours des semaines suivantes, j’attendais impatiemment le prochain chantier de découpage où, le patron me l’avait promis, je pourrais intervenir.

Effectivement, deux mois plus tard le chantier en question arriva.

Notre boss, venait de partir en vacance dans sa villa d’Espagne, lorsqu’un client appela pour venir découper un long rideau de palplanches.

Que faire, rappeler notre spécialiste ? Pas question.

René mon collègue et moi allions le faire ce découpage sans embêter personne.

Résultat, nous voilà tous les deux à Gand.

Le premier jour, le rendement n’était pas mirobolant car il fallait que nous trouvions nos marques, mais il augmenta de jour en jour et au bout d’une semaine le rideau avait disparu.

Apparemment satisfait du résultat, le patron me prit sous son aile, et à nous deux nous partions régulièrement découper les nombreux batardeaux qui avaient servi aux travaux d’élargissement du canal Albert.

Résultat, en quelques mois j’étais devenu le Roi des découpeurs.

Sur chaque chantier, Jaap (le boss) et moi même faisions la course pour savoir lequel de nous deux parviendrait à découper le plus de longueur en une heure, mais pas de chance pour moi car lui restait incontestablement l’Empereur de cette discipline et à chaque fois il me battait de quelques dizaines de centimètre.

Les années passant, j’étais maintenant devenu freelance et les kilomètres d’acier découpé au chalumeau ou à l’oxy-arc commençaient à s’accumuler dans mes log books.

Personnellement, j’étais d’ailleurs très fier de certaines de mes prestations, car à une époque, j’avais même battu un record de vitesse lors de la construction de l’écluse Van Damme à Zeebrugge où j’avais, toujours à l’aide du chalumeau Picard, réussi à faire une découpe verticale dans une palplanche de 16,5 m en pas moins de 15 minutes.

Pourtant, n’importe quel roi peut un jour vaciller de son trône.

Ainsi, en novembre 89 mon collègue Rik qui lui aussi avait maintenant son entreprise m’appela un jour pour vite aller lui découper un rideau d’une vingtaine de mètres de longueur.

Pour m’aider, il m’avait donné Herman, un jeune et costaud assistant.

Pendant que celui-ci préparait le matériel de découpage, moi je m’équipais bien au chaud dans la camionnette car à l’extérieur il commençait à faire frisquet.

Pendant que je m’habillais, je fis une rapide estimation du temps que cela me prendrais afin de savoir combien de sous vêtement je devais mettre.

Deux bonnes heures, donc 3 petites souris suffiraient.

Ca y est, je suis prêt.

Je teste la pince, c’est bon l’oxygène sort bien.

Mon assistant a mis un paquet d’électrodes dans mon carquois, je peux y aller.

Encore une fois, la « visi » est médiocre, mais je peux découper au ras du radier en béton ce qui facilite grandement mon travail.

Comme j’ai déjà découpé assez souvent cette année, j’ai gardé le « filling » et dès lors j’avance assez rapidement et certain de moi, je ne perds pas de temps à vérifier ma coupe.

Comme prévu, deux heures plus tard je sors de l’eau travail accompli.

- Vas-y, tu peux commencer à enlever.

Le grutier installe son vibro-fonceur sur la première palplanche et commence à tirer.

Tout le rideau vibre, mais la palplanche concernée reste en place.

- Euh ! Passe à la suivante.

Idem, rien ne vient.

Au contraire, on peut voir que petit à petit c’est toute la longueur de palplanche qui remonte et non le dessus que j’ai découpé.

Aussitôt, je fais stopper la manœuvre.

- Herman, donne moi une lame de scie, je vais aller vérifier.

Une fois de retour dans l’eau, je passe délicatement la lame dans la saignée de ma coupe.

Horreur ! aucun des nœuds n’est coupé entièrement.

Comment est-ce possible ? Je n’ai pourtant rien changé à ma technique.

Sceptique, je sors de l’eau et me dirige aussitôt vers le cadre d’oxygène afin de vérifier la pression de tarage du mano détendeur.

Deux bars, ça y est j’ai compris, pas assez de pression pour chasser le métal en fusion sur toute son épaisseur.

Alors que d’habitude, je règle tout moi-même et me met une pression de 4 à 5 bars, cette fois-ci j’ai préféré rester au chaud et faire confiance à mon jeune gars.

Résultat, comme punition je me retrouve une heure de plus dans l’eau à repasser une électrode dans chaque nœud et à paraître piètre découpeur au yeux du grutier et de mon assistant.

On peut parfois aussi paraître mauvais découpeur suite à la méchanceté de certains collègues comme cela m’est arrivé sur un chantier de découpage à Dunkerque.

A l’époque, je venais juste de quitter l’offshore depuis quelques mois pour réintégrer une boite de plonge et tout le système qui plus tard (c'est-à-dire bientôt) devait me permettre de toucher une retraite.

Et donc là sur ledit chantier, je ne sais pour quelle obscure raison, un soit-disant « collègue » s’amusait à délibérément saboter mon travail en réduisant au minimum l’intensité électrique nécessaire au découpage, de manière à me faire passer pour un « has been » aux yeux du client.

Ayant eu quelques doutes à ma sortie de l’eau, il ne me fallut pas longtemps pour en avoir la confirmation.

Suite à cet évènement, je balançai immédiatement ma démission à la tête de mon récent patron tout en lui disant le mal que je pensais de sa bande de ploucs.

Mais finalement, ce sabotage m’avait été salutaire car grâce à lui, j’ai ainsi rapidement pu quitter une entreprise où un certain monsieur Ron Hubbard commençait à se faire bien trop présent à mon goût.

Heureusement, ce nouveau changement d’entreprise fit à nouveau monter ma cote de bon découpeur et j’étais à nouveau sur les chemins de la gloire.

En décembre 2000, mon collègue Mark qui à l’époque n’était pas encore surnommé Papy 3 nous loua Thierry, notre jeune ingénieur prolétaire et moi-même pour lui filer un coup de main sur un découpage qu’il avait déniché en France.

Tout content, nous voici donc tous les trois sur les routes de Champagne.

Le boulot consistait une nouvelle fois à découper un petit batardeau.

Comme bien souvent, je proposai de faire la première plongée.

Bien entendu, en tant que vrai pro, je teste à nouveau moi-même le matériel et la pression de découpage car on s’en rappelle, on m’a eu une fois mais pas deux.

C’est bon, tout fonctionne.

Dans l’eau, l’accès à la ligne de coupe est assez difficile car l’endroit est fort exigu.

De plus, je dois commencer ma découpe dans un coin où j’ai juste le bras qui passe.

Qu’à cela ne tienne, je me met en position et demande le jus.

Aussitôt l’arc électrique se fait entendre mais étrangement l’oxygène n’arrive pas au bout de la baguette.

- Coupez !

- C’est coupé.

Aussitôt, je vérifie la pince, pousse sur le levier et l’oxygène sort.

Nouvel essai, mais pareil rien ne sort.

Je dévisse la tête de la pince, y met une nouvelle électrode, mais rien n’y fait.

Dès que je demande le contact et que j’appuie mon électrode contre l’acier pour amorcer, l’O² ne sort plus.

- surface, tu remontes la pince et tu vérifies le joint.

Si tôt dis, si tôt fait.

- Francis, le joint n’a rien mais on l’a tout de même remplacé.

Dans l’eau c’est toujours pareil.

Je commence à comprendre ce qui se passe.

Je desserre un peu la baguette et redemande le contact.

Cette fois cela fonctionne.

C’est bien ce que je pensais, lorsque l’électrode est à fond dans la pince elle comprime trop le joint, et l’orifice de celui-ci se referme, résultat l’oxygène ne passe plus.

- Dis moi Mark, tu as d’autres joints ?

- Non se sont tous les mêmes, pourquoi ?

- Ils sont trop mous, espèce d’Hollandais, tu as encore regardé à trois sous.

- Bon tant pis, je vais me débrouiller comme ça.

Résultat, pendant mes trois heures au fond, je parviens à découper mais avec pas mal de difficulté et je sens bien que je merde.

En plus à cause du froid je ne sens plus mes doigts et j’ai dès lors du mal à retrouver chaque fin de coupe.

En surface, le chef de chantier commence à tourner en rond car on lui avait laissé entendre que cela irait beaucoup plus vite.

A peine sorti de l’eau, le voilà qui élingue immédiatement la première palplanche et commence à tirer dessus.

Aie, rien ne bouge.

Mark lui demande d’essayer la suivante.

Bon gré mal gré le gars s’exécute en râlant, mais même résultat.

Malheureusement la grue du chantier n’a pas une forte capacité de levage et le grutier ne veut pas « casser » les palplanches en tirant dessus latéralement comme cela se fait parfois chez nous si elles ne viennent pas.

Comme il fallait s’y attendre, très vite le ton monte entre le chef de chantier et moi.

- Putain, tire un peu plus sur ta foutue grue.

- Pas question, cela fait 10 ans que je tire des palplanches et je te dis qu’elles ne sont pas coupées.

- Et moi cela fait 30 ans que j’en coupe et je te dis qu’elles sont coupées.

Mark de son coté voyant que son chantier partait en couille ne savait plus quoi penser.

Faire confiance à son découpeur émérite, ou donner raison au client.

- Bon Thierry, tu veux bien t’équiper et allez vérifier la coupe.

15 minutes plus tard, Thierry était dans l’eau et demandait la pince pour découper les petits ponts que j’avais laissé.

Honte à moi, je ne savais plus où me mettre, je n’avais plus qu’une seule envie c’était de me jeter à l’eau pour ne plus avoir à souffrir de cet affront.

En surface, le chef de chantier jubilait et criait à qui voulait l’entendre qu’il le savait qu’elles n’étaient pas coupées.

Pour moi, 30 années de gloire venaient de s’envoler en une plongée.

Comme quoi, nul n’est infaillible.

Suite à cet échec, je pensais ma réputation de découpeur foutue à jamais.

Heureusement, grâce à quelques petits boulots de ce type, je repris confiance en moi.

Puis un jour de mars 2003, un de nos clients français m’appela.

- Salut Francis, c’est François de chez S.

- Dis je t’appelle car on a un gros problème dans le port de Calais.

- On y a battu un nouveau pieu de 96 ’’ (240 cm) de diamètre, mais apparemment il gène la manœuvre des ferries du poste 5.

- Le problème, c’est qu’il fait 7 cm d’épaisseur et il faudrait le couper le plus rapidement possible.

- Combien de temps te faudrait-il à l’oxy - arc ?

- Stand by, je fais un rapide calcul !

- Donc, 240 x 3,14 x 7 / 25 = 211 x 3 = 633 = 10h30

- Ah non, ça c’est beaucoup trop long.

- Est-ce que tu pourrais le faire sauter ?

Je connaissais bien les installations du port et pensais d’office que cela ne serait pas facile, mais lorsqu’on me parle d'explosifs, je ne dis jamais non car c’est une autre des spécialités que j’aime pratiquer.

- Bon écoute François, laisse une petite heure et je te rappelle.

- Ok à tout à l’heure.

Une fois raccroché, j’entrepris de calculer la quantité d’explosifs que j’aurais besoin pour découper ce pieu à l’aide d’une charge appliquée.

Oufti ! Près de 125 kilos de dynamite, ça c’était beaucoup trop, je couperais bien le pieu, mais l’onde de choc et les vibrations occasionneraient des dégâts à tout ce qui se trouve à proximité.

Donc à oublier.

Qu’est-ce qu’il me reste ?

Le découpage par charge creuse.

Je saisis mon téléphone et passai un coup de fil à une de mes connaissances à Aberdeen qui travaillait pour une compagnie spécialisé dans le démantèlement à l’explosif de plateforme pétrolière.

Quelques minutes plus tard, j’avais la réponse à ma question.

Comme promis, moins d’une heure plus tard, je rappelais François.

- François, une bonne et une mauvaise nouvelle, laquelle tu veux entendre d’abord ?

- La mauvaise.

- Bon en charge appliquée, c’est impossible car on démolirait tout, mais j’ai pris contact avec une entreprise qui fabrique des charges creuses.

- Avec ça, on utiliserait beaucoup moins d’explosifs et se serait réalisable, le hic, c’est qu’il leur faudrait minimum 5 à 6 semaines pour usiner la charge, et si je te dis le prix demandé pour cette fabrication, sans la mise en œuvre, tu vas me faire un infarctus.

- Vas-y annonce.

Le montant que je lui communiquai le laissa sans voix pendant quelques secondes.

- Et c’est quoi la bonne nouvelle ?

- Si cela t’intéresse on a une solution bien plus économique, je viens découper ton tube au chalumeau pour autant d’ euros.

C’est ainsi, qu’une semaine plus tard, j’étais sur place avec ma petite équipe.

Comme le client souhaitait une découpe rapide pour ne pas bloquer le poste durant de nombreuses heures, nous allions leur montrer de quoi, nous, les petits plongeurs Belges étions capables.

A 15h35 mon vieux pote Chris surnommé Papy Two et moi-même nous nous mettions à l’eau.

Treize minutes plus tard, les 4900 cm² d’acier étaient découpés.

Ouf, je pouvais maintenant terminer ma carrière de découpeur sur ce beau coup et rester à tout jamais,

« Le découpeur le plus rapide à l’Est de Marseille »

Papy One

In 1980 most of the big civil engineering diving work sites were diminishing a bit in Belgium and I decided therefore to return offshore where the activity was at its highest.

In 1980 most of the big civil engineering diving work sites were diminishing a bit in Belgium and I decided therefore to return offshore where the activity was at its highest.